一颗芯片的产出需要经历扩散、光刻、刻蚀、离子注入、薄膜生长、抛光、金属化等成千上万道工序,任意环节的轻微偏差,都可能导致废片增多、良率下降等问题,因此需要依赖高度自动化的生产线。产线设备数量巨大、类型繁杂,工艺参数精细化要求极高,由此产生的工程数据浩如烟海,为了确保芯片生产过程正常有序,行业引入了“工程智能(Engineering Intelligence,EI)”解决方案。

大家熟知的制造自动化工业软件(以MES为代表)实现了对生产流程的调度和控制。而以FDC(故障监测与分类)、APC(先进制程控制)等为代表的工程智能(EI)系统通过经验模型和人工智能的加入,打造出类似于人的大脑的功能,以数据驱动的方式实现“监测-分析-预测-自适应”全流程管理,从而快速提升良率,优化产线性能,减少新产品引入时间。工程智能与制造自动化工业软件互相协同,确保智能制造工厂稳定、高效的生产状态。

近年来,随着半导体产业链向中国大陆转移,工程智能也在中国市场快速兴起,并因应本土化、新技术、新应用的发展需求,一方面引入了人工智能等创新技术,大幅提升系统的智能化水平;另一方面则从半导体行业向其他制造业延伸,并已在新能源、生物医药、化工等领域率先应用,为中国智能制造创新赋能。

工程智能补齐提效短板

工程智能是工业软件的分支之一,其发展有赖于工业高度自动化发展,而半导体行业因其严格的生产要求以及精细化管理需求,生产过程高度自动化,为工程智能的发展提供了土壤。

芯片产品经设计类EDA完成设计后,进入晶圆生产、芯片封装、成品测试等流程,在后续的制造环节中,OPC(对象链接与嵌入的过程控制系统)、TCAD(工艺模拟以及器件模拟平台)等工业软件可模拟和指导具体生产过程,MES(制造执行系统)、EAP(自动化控制系统)等负责进行排产调度规划。

但在成千上万道的制造工序中,智能制造系统需要实时监测、分析海量的设备和工艺数据,若没有一套完整的系统实时在线,任意工序环节的微小偏差都会让产品制造面临生产效率与产品良率降低的风险,一些偏差积累甚至会引发严重的生产事故,为此,半导体行业引进工程智能系统,用以监控、指导改善生产工艺,除了能提升生产效率和产品良率,还能促进产能提升。

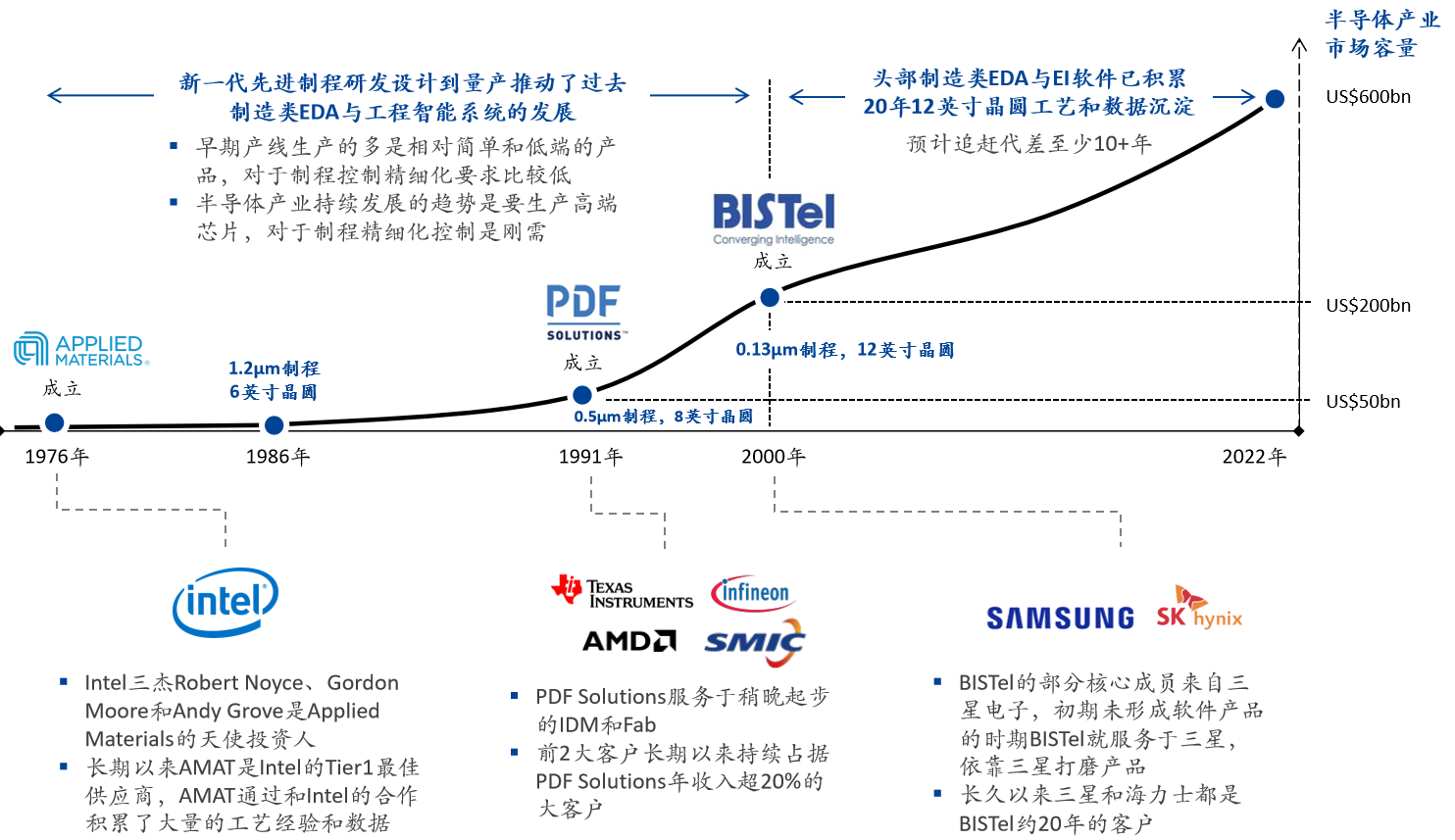

而欧美市场作为半导体产业的先行者,率先诞生一批工程智能企业,其中背靠英特尔的AMAT(Applied Materials)成立于1976年,长期服务于英特尔,积累了丰富的工艺经验和数据,目前已发展为全球三大工程智能解决方案供应商之一。随着半导体行业分工的细化,于1991年成立的美国PDF Solutions也获得快速发展,并服务于稍晚起步的IDM和Fab领域,其中,TI、英飞凌、AMD、台积电等企业为其积累了丰富的工程智能经验。

全球TOP 3工程企业发展历程

紧接着,半导体产业由美国、日本逐步向韩国和中国台湾地区迁移,工程智能产业随之迁移,并涌现了部分新企业,其中于2000年成立的BISTel,前期获得三星的大力支持,产品也在三星的相关半导体产线中获得持续打磨、优化,历经海力士、LG、铠侠等企业超20年的培育,BISTel技术实力持续完善,并成长为全球三大工程智能解决方案商之一。

BISTel China顺势本土化

伴随半导体产业加速向中国大陆转移,中国市场顺应行业发展趋势,已诞生一批服务于泛半导体行业的工业软件公司,但是对于工程智能领域的软件公司却不算众多。

另外,工程智能的经验积累需要行业头部企业给予漫长的打磨发展机遇,这也是中国半导体产业链生态亟需补齐的短板。

反观BISTel发展历程,借助半导体产业第二次产业转移机遇,韩国顺势完成了人才储备,三星、海力士等行业龙头企业顺势崛起,BISTel在伴随三星等头部企业成长过程中,获得了大量支持,产品也获得广泛应用,由此积累了丰富经验,逐步成长为比肩AMAT、PDF Solutions的工程智能软件巨头。

目前,半导体产业正向中国市场转移,国际工程智能供应商也随之在中国大陆市场布局,其中,BISTel于2007年就与深天马等中国产业链企业合作,并于2017年正式成立BISTel China。

得益于丰富的工程经验以及领先的技术,BISTel进入中国早期,主要承担BISTel全球KA三星、海力士在中国的落地实施,同时获得国内半导体产业链企业的采用,陪伴中国第一批领先面板、晶圆厂从0到1的量产历程。

受国际地缘政治影响,国内高端制造所面临的不确定性风险也越来越多,部分具有很强的技术敏感度和商业敏锐度的有识之士开始寻求工程智能核心技术的自主可控。其中,曾就职于微软的管健博士对大型软件系统和人工智能技术有着深刻的认识,十分清楚BISTel多年实战积累的经验、数据、模型、算法的价值,并对其未来发展有着清晰的规划,经过多方努力、斡旋,最终于2021年成功将BISTel China完全本土化,公司同步更名为“深圳智现未来工业软件有限公司”(以下简称“智现未来”)。

智现未来不仅保留了原有的核心团队,还吸收了大量来自英特尔(Intel)、普迪飞(PDF Solutions)、新思(Synopsys)、苹果(Apple)等行业知名企业的研发骨干,新团队配合协调,公司研发实力持续壮大,为智现未来的传承并创新奠定坚实基础。

智现未来继承了BISTel超20年的完整知识产权、行业经验以及软件架构体系,同时通过吸收并自主可控的快速发展,打造出海外先进技术本土化的优秀范例,让中国拥有了一家全球TOP 3的工程智能企业。

智引本土工程智能新标杆

正所谓“工欲善其事,必先利其器”。

智现未来的本土化,不仅要求由中方控股,更要求全部核心技术本土化,而后者也是很多国际企业本土化过程中通常遇到的问题。在这方面,智现未来完成了核心技术的传承与突破。

首先,智现未来结合本土强大的软件工程能力和人才储备,对原有软件系统进行全面梳理和升级,此举不仅很好地消化了BISTel China的核心技术,也为蓄力发展做好了大量的优秀的人才储备;接着,智现未来顺应工程智能软件行业发展趋势,结合中国高端制造业实际工程需求,对原有系统各个模块、实现功能、用户界面、操作习惯等进行全方位改造升级。

在如上多项举措同步驱动下,智现未来创新能力大幅提升,能够提供数据收集、智能监控、智能分析、智能预测、智能决策5大能力,帮助客户更好改善生产工艺,进而为客户降低生产成本,提高运作效率,提升产品良率和产能利用率;值得注意的是,相比AMAT、PDF Solutions的软硬一体解决方案,智现未来的纯软件架构具有更强的灵活性,能充分利用原有的硬件资源,为客户提供极具性价比的工程智能解决方案。

仅智能监控方面,智现未来工程智能平台就提供有eFDC(故障检测与分类)、eR2R(实时过程控制系统)、eRMS(配方管理系统)、eMPA(监测与性能分析器)、ePPM(预防预测维护)等功能模块。其中,FDC、R2R/APC等系统,与美商AMAT、PDF Solutions同属全球第一梯队。

对工程智能平台来说,数据获取能力越强,平台的分析能力也越强。基于传承的20多年丰富经验,智现未来已打通与行业各类设备商、MES/EAP等平台方的数据隔离,实现与各类生产系统的无缝对接;平台的模块化设计,还能根据客户的痛点和需求,提供更具针对性的定制化解决方案。

以半导体或面板领域的成膜工艺应用为例介绍,该工艺的沉积时间越长(假设其他影响因素不变),形成的膜就越厚,极易导致晶圆报废。如果没有引入工程智能系统,所有生产环节均会按设定值执行,产品问题可能会在生产完成后才被发现,而此时可能已造成大面积产品报废情况发生。

当引入工程智能系统后,平台一旦监测到异常,负责实时过程控制的eR2R系统首先向前道工序设备反馈问题,并指导后续生产如何调整;同步告诉蚀刻等后道工艺节点设备,对该批次问题产品要如何处理,不仅能对问题批次产品进行修正,还能确保后续生产恢复正常,从而杜绝废品产生,提升产品良率和生产效率。

其中,对异常工艺流程即时参数修正是eR2R的核心能力之一,需要依赖丰富的经验积累和很强的产品研发能力,而这正是智现未来超20年行业经验的核心价值体现。

除了升级迭代,产品全面智能化也是智现未来本土化之后的重要创新举措。事实上,成立之初,智现未来就意识到AI对工程智能未来发展的重要性,并开始着手布局。目前,智现未来已建立完整的AI创新应用研发体系。

基于深厚的技术积累以及持续的产品创新,智现未来工程智能相关产品在国内获得广泛应用及复购,已进入到华虹宏力、高真半导体、上海某300mm FAB、北京赛微、中车时代、捷捷微、赛莱克斯、新昇半导体、中环、协鑫、奕斯伟、金瑞泓、华星光电、京东方、天马、维信诺、惠科、中芯绍兴、Qorvo等企业相关产线,在全球服务超过160个半导体标杆客户。

据了解,中国几乎所有的液晶面板厂商都采用了智现未来工程智能解决方案,市场占有率超过90%;中国TOP 8硅片厂中有5家选用智现未来软件产品;智现未来同时是本土唯一上线12吋量产产线的工程智能系统供应商,国内8家12吋晶圆厂中,已有5家企业采用智现未来的解决方案,更多国产12吋厂的测试和沟通工作也在积极推进中。

创新性引入大语言模型降本增效

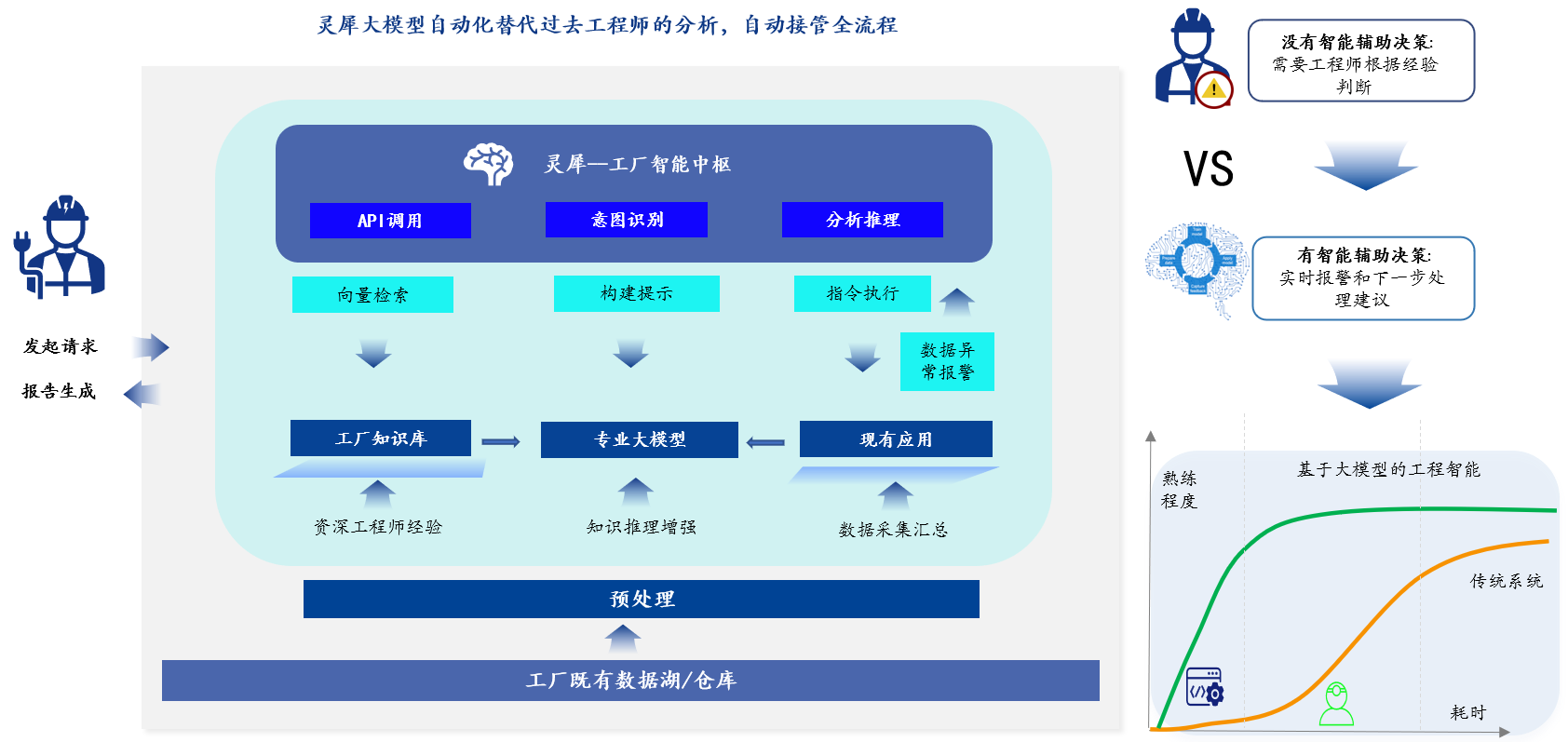

智现未来本土化后,在类“ChatGPT”们爆火之前,早就将大语言模型与工程智能的结合作为产品研发的重要方向,并在2023年就发布了自有的垂直行业大模型“灵犀”。据了解,智现未来极有可能会是全球第一个在半导体工程智能领域通过用大语言模型产生实际价值,并且应用在现场的企业。

一方面,随着半导体生产过程的日益复杂化,传统的分析和处理方法已经难以满足行业需求。另一方面,面对复杂度、精细化要求越来越高的生产流程,工程师受限于所专注的局部领域,面临的专业性挑战日益提升。在这样的背景下,智现未来聚焦半导体垂直类大语言模型技术攻克,并面向市场成功推出“灵犀”大语言模型。通过先进的MOE(Mixture of Experts)架构,可整合不同领域专家级模型,能够创造出强大而灵活的整体解决方案,进一步助力行业效率提升、技术难题解决与突破。

“灵犀”大语言模型,能帮助客户把离散的经验知识规整为统一的经验平台,让宝贵的行业经验得以汇总和传承,工程师可以随时从平台中获取解决方案;大语言模型还可以接手大量重复性高的任务,从而释放工程师的时间;工程师也可以从海量数据中快速获取价值信息;另外,统一的操作界面也简化了操作流程,大幅提升工作效率。

基于深度学习算法,智现未来的“灵犀”大语言模型还能够对缺陷图像、Wafer Map失效模式等进行识别,同时通过大数据处理能力,形成不良品、设备失效产生的原因及趋势分析报表,并给出良率预测,有助于管理者实时了解生产情况,及时规避各类生产隐患,保证生产过程始终处于最佳状态,进而达到降本增效的目的。

智现未来基于“灵犀”大语言模型的智能辅助决策系统

截至目前,智现未来如上技术已投入实际应用,其中,某半导体行业头部客户引入智现未来半导体垂直类大语言模型技术后,原本需要数百工程师一年才能完成的缺陷分析工作,现在仅需10人在2-3个月内就能完成,不仅大幅提高了准确率和生产效率,还显著降低了工程师的工作强度。更重要的是,这一解决方案提升了中级工程师处理复杂问题的能力,有效解决了工厂高级人才密度不足的问题。

智现未来表示,前述案例获得了客户的高度评价,不仅展示了大模型技术在实际应用中的巨大潜力,也证明了公司在这一前沿技术领域的领导地位和专业能力,“未来将继续构建社区和生态系统,推动‘灵犀’大语言模型在更广泛的客户群中的普及和应用。”

小结:赋能中国智能制造

作为精细管理工具,工程智能既能提升半导体制造的良率跟效率,也能够赋能于其他智能制造领域,本土化之初,智现未来就将“泛半导体+成长中高端制造领域”作为公司的未来发展战略。

根据中国工业互联网研究院最新数据,截至目前,全国已累计建成数字化车间和智能工厂近8000个;另据工信部数据,截至2023年,入选年度智能制造示范工厂的单位已达212家。

而随着中国智能制造战略的持续推进,未来智能工厂的数量仍将持续增多,其中,根据“十四·五”规划,至2025年将建成500个以上的智能制造示范工厂,由此,中国对工程智能等精细化管理平台的需求正愈发凸显。

而智现未来立足泛半导体领域20多年的产业经验,正加速向新能源、生物医药、化工等领域快速延伸。智现未来市场总监朱军表示,“基于大语言模型等创新技术,公司紧抓中国智能制造升级浪潮机遇,以‘小步快跑’的策略,优先与各领域头部企业合作,通过不断解决行业痛点来实现公司的价值,助力中国智能制造快速发展。”